1, Nilai hidroksil: 1 gram polimer poliol mengandung jumlah hidroksil (-OH) yang setara dengan jumlah miligram KOH, satuannya mgKOH/g.

2, Setara: berat molekul rata-rata suatu gugus fungsi.

3, kandungan isosianat: kandungan isosianat dalam molekul

4, Indeks isosianat: menunjukkan derajat kelebihan isosianat pada rumus poliuretan, biasanya dilambangkan dengan huruf R.

5. Pemanjang rantai: Ini mengacu pada alkohol dan amina dengan berat molekul rendah yang dapat memperluas, memperluas, atau membentuk ikatan silang jaringan spasial rantai molekul.

6. Segmen keras: Segmen rantai yang dibentuk oleh reaksi isosianat, pemanjang rantai, dan pengikat silang pada rantai utama molekul poliuretan, dan gugus ini memiliki energi kohesi yang lebih besar, volume ruang yang lebih besar, dan kekakuan yang lebih besar.

7, Segmen lunak: karbon karbon rantai utama polimer poliol, fleksibilitasnya baik, dalam rantai utama poliuretan untuk segmen rantai fleksibel.

8, Metode satu langkah: mengacu pada oligomer poliol, diisosianat, pemanjang rantai dan katalis yang dicampur pada saat yang sama setelah injeksi langsung ke dalam cetakan, pada metode pencetakan pengawetan suhu tertentu.

9, Metode prapolimer: Reaksi prapolimerisasi oligomer poliol dan diisosianat pertama, untuk menghasilkan prapolimer poliuretan berbasis NCO akhir, penuangan dan kemudian reaksi prapolimer dengan pemanjang rantai, pembuatan metode elastomer poliuretan, yang disebut metode prapolimer.

10, Metode semi prapolimer: perbedaan antara metode semi prapolimer dan metode prapolimer adalah sebagian poliester poliol atau polieter poliol ditambahkan ke prapolimer dalam bentuk campuran dengan pemanjang rantai, katalis, dll.

11, Cetakan injeksi reaksi: Juga dikenal sebagai Cetakan Injeksi Reaksi RIM (Reaction Injection Moulding), diukur dengan oligomer dengan berat molekul rendah dalam bentuk cair, langsung dicampur dan disuntikkan ke dalam cetakan pada saat yang bersamaan, dan reaksi cepat dalam cetakan rongga cetakan, berat molekul material meningkat dengan cepat. Suatu proses untuk menghasilkan polimer yang sepenuhnya baru dengan struktur kelompok karakteristik baru dengan kecepatan sangat tinggi.

12, Indeks berbusa: yaitu, jumlah bagian air yang digunakan dalam 100 bagian polieter didefinisikan sebagai indeks berbusa (IF).

13, Reaksi berbusa: umumnya mengacu pada reaksi air dan isosianat untuk menghasilkan urea tersubstitusi dan melepaskan CO2.

14, Reaksi gel: umumnya mengacu pada reaksi pembentukan karbamat.

15, Waktu gel: dalam kondisi tertentu, bahan cair membutuhkan waktu untuk membentuk gel.

16, Waktu Bima: di akhir zona I, fenomena seperti susu muncul dalam campuran poliuretan fase cair. Waktu ini disebut waktu krim dalam pembuatan busa poliuretan.

17, Koefisien muai rantai: mengacu pada rasio jumlah gugus amino dan hidroksil (satuan: mo1) dalam komponen pemanjang rantai (termasuk pemanjang rantai campuran) dengan jumlah NCO dalam prapolimer, yaitu nomor mol (angka ekuivalen) rasio gugus hidrogen aktif terhadap NCO.

18, Polieter tak jenuh rendah: terutama untuk pengembangan PTMG, harga PPG, tak jenuh dikurangi menjadi 0,05mol/kg, mendekati kinerja PTMG, menggunakan katalis DMC, variasi utama produk seri Bayer Acclaim.

19, Pelarut tingkat amonia ester: produksi pelarut poliuretan mempertimbangkan kekuatan disolusi, laju penguapan, namun produksi poliuretan yang digunakan dalam pelarut, harus fokus pada memperhitungkan NC0 berat dalam poliuretan. Pelarut seperti alkohol dan alkohol eter yang bereaksi dengan gugus NCO tidak dapat dipilih. Pelarut tidak boleh mengandung kotoran seperti air dan alkohol, serta tidak boleh mengandung zat alkali, yang akan membuat poliuretan rusak.

Pelarut ester tidak boleh mengandung air, dan tidak boleh mengandung asam dan alkohol bebas, yang akan bereaksi dengan gugus NCO. Pelarut ester yang digunakan dalam poliuretan harus berupa "pelarut tingkat amonia ester" dengan kemurnian tinggi. Artinya, pelarut bereaksi dengan isosianat berlebih, dan kemudian jumlah isosianat yang tidak bereaksi ditentukan dengan dibutilamina untuk menguji apakah cocok untuk digunakan. Prinsipnya konsumsi isosianat tidak berlaku, karena menunjukkan bahwa air dalam ester, alkohol, asam tiga akan mengkonsumsi nilai total isosianat, jika banyaknya gram pelarut yang diperlukan untuk mengkonsumsi gugus leqNCO dinyatakan, maka Nilai stabilitas yang baik.

Setara isosianat kurang dari 2500 tidak digunakan sebagai pelarut poliuretan.

Polaritas pelarut mempunyai pengaruh yang besar terhadap reaksi pembentukan resin. Semakin besar polaritasnya maka semakin lambat reaksinya, misalnya perbedaan toluena dan metil etil keton sebesar 24 kali lipat, polaritas molekul pelarut ini besar, dapat membentuk ikatan hidrogen dengan gugus hidroksil alkohol dan memperlambat reaksi.

Pelarut ester poliklorinasi lebih baik memilih pelarut aromatik, kecepatan reaksinya lebih cepat dibandingkan ester, keton, seperti xilena. Penggunaan pelarut ester dan keton dapat memperpanjang masa pakai poliuretan bercabang ganda selama konstruksi. Dalam produksi pelapis, pemilihan "pelarut tingkat amonia" yang disebutkan sebelumnya bermanfaat bagi zat penstabil yang disimpan.

Pelarut ester memiliki kelarutan yang kuat, laju penguapan sedang, toksisitas rendah dan digunakan lebih banyak, sikloheksanon juga lebih banyak digunakan, pelarut hidrokarbon memiliki kemampuan disolusi padat yang rendah, lebih sedikit digunakan sendiri, dan lebih banyak digunakan dengan pelarut lain.

20, Bahan peniup fisik: bahan peniup fisik adalah pori-pori busa yang terbentuk melalui perubahan bentuk fisik suatu zat, yaitu melalui pemuaian gas terkompresi, penguapan cairan atau pelarutan padatan.

21, Bahan peniup kimia: bahan peniup kimia adalah bahan yang dapat melepaskan gas seperti karbon dioksida dan nitrogen setelah dekomposisi pemanasan, dan membentuk pori-pori halus dalam komposisi polimer senyawa.

22, Ikatan silang fisik: terdapat beberapa rantai keras pada rantai lunak polimer, dan rantai keras memiliki sifat fisik yang sama dengan karet vulkanisasi setelah ikatan silang kimia pada suhu di bawah titik lunak atau titik leleh.

23, Ikatan silang kimia: mengacu pada proses menghubungkan rantai molekul besar melalui ikatan kimia di bawah pengaruh cahaya, panas, radiasi energi tinggi, gaya mekanik, ultrasound dan bahan pengikat silang untuk membentuk jaringan atau bentuk struktur polimer.

24, Indeks berbusa: jumlah bagian air yang setara dengan 100 bagian polieter didefinisikan sebagai indeks berbusa (IF).

25. Jenis isosianat apa yang biasa digunakan ditinjau dari strukturnya?

A: Alifatik: HDI, alisiklik: IPDI,HTDI,HMDI, Aromatik: TDI,MDI,PAPI,PPDI,NDI.

26. Jenis isosianat apa yang biasa digunakan? Tuliskan rumus strukturnya

A: Toluene diisocyanate (TDI), diphenylmethane-4,4'-diisocyanate (MDI), polyphenylmethane polyisocyanate (PAPI), MDI cair, hexamethylene-diisocyanate (HDI).

27. Arti TDI-100 dan TDI-80?

A: TDI-100 terdiri dari toluena diisosianat dengan struktur 2,4; TDI-80 mengacu pada campuran yang terdiri dari 80% toluena diisosianat dengan struktur 2,4 dan 20% dengan struktur 2,6.

28. Apa karakteristik TDI dan MDI dalam sintesis bahan poliuretan?

A: Reaktivitas untuk 2,4-TDI dan 2,6-TDI. Reaktivitas 2,4-TDI beberapa kali lebih tinggi dibandingkan dengan 2,6-TDI, karena NCO 4 posisi pada 2,4-TDI jauh dari NCO 2 posisi dan gugus metil, dan hampir terdapat tidak ada resistensi sterik, sedangkan NCO 2,6-TDI dipengaruhi oleh efek sterik gugus orto-metil.

Kedua kelompok NCO MDI berjauhan dan tidak ada substituen disekitarnya, sehingga aktivitas kedua NCO tersebut relatif besar. Bahkan jika salah satu NCO berpartisipasi dalam reaksi, aktivitas NCO yang tersisa menurun, dan aktivitas secara umum masih relatif besar. Oleh karena itu, reaktivitas prapolimer poliuretan MDI lebih besar dibandingkan dengan prapolimer TDI.

29.HDI, IPDI, MDI, TDI, NDI ketahanan menguning manakah yang lebih baik?

A: HDI (termasuk diisosianat alifatik kuning invarian), IPDI (terbuat dari resin poliuretan dengan stabilitas optik dan ketahanan kimia yang baik, umumnya digunakan untuk memproduksi resin poliuretan non-perubahan warna bermutu tinggi).

30. Tujuan modifikasi MDI dan metode modifikasi yang umum

A: MDI cair: Tujuan modifikasi: MDI murni cair adalah MDI modifikasi cair, yang mengatasi beberapa cacat MDI murni (padat pada suhu kamar, meleleh saat digunakan, pemanasan berulang kali mempengaruhi kinerja), dan juga menyediakan dasar untuk berbagai macam modifikasi untuk perbaikan dan peningkatan kinerja bahan poliuretan berbasis MDI.

Metode:

① MDI cair yang dimodifikasi dengan uretana.

② MDI cair yang dimodifikasi karbodiimida dan uretonimin.

31. Jenis poliol polimer apa yang biasa digunakan?

A: Poliester poliol, polieter poliol

32. Ada berapa metode produksi industri untuk poliester poliol?

A: Metode peleburan vakum B, metode peleburan gas pembawa C, metode distilasi azeotropik

33. Apa saja struktur khusus pada tulang punggung molekul poliester dan polieter poliol?

A: Poliester poliol: Senyawa makromolekul alkohol yang mengandung gugus ester pada tulang punggung molekul dan gugus hidroksil (-OH) pada gugus akhir. Polieter poliol: Polimer atau oligomer yang mengandung ikatan eter (-O-) dan pita ujung (-Oh) atau gugus amina (-NH2) pada struktur tulang punggung molekul.

34. Apa saja jenis-jenis polieter poliol menurut karakteristiknya?

A: Poliol polieter yang sangat aktif, poliol polieter cangkok, poliol polieter tahan api, poliol polieter termodifikasi heterosiklik, poliol politetrahidrofuran.

35. Ada berapa jenis polieter biasa menurut bahan awalnya?

A: Polioksida propilen glikol, polioksida propilen triol, poliol polieter gelembung keras, polieter polieter tak jenuh rendah.

36. Apa perbedaan antara polieter terminasi hidroksi dan polieter terminasi amina?

Polieter aminoterminasi adalah polioksida alil eter yang ujung hidroksilnya digantikan oleh gugus amina.

37. Jenis katalis poliuretan apa yang biasa digunakan? Varietas apa saja yang biasa digunakan yang disertakan?

A: Katalis amina tersier, varietas yang umum digunakan adalah: triethylenediamine, dimethylethanolamine, n-methylmorpholine,N, n-dimethylcyclohexamine

Senyawa alkil logam, varietas yang umum digunakan adalah: katalis organotin, dapat dibagi menjadi stannous octoate, stannous oleate, dibutyltin dilaurate.

38. Apa pemanjang atau pengikat silang rantai poliuretan yang umum digunakan?

A: Poliol (1, 4-butanediol), alkohol alisiklik, alkohol aromatik, diamina, alkohol amina (etanolamina, dietanolamina)

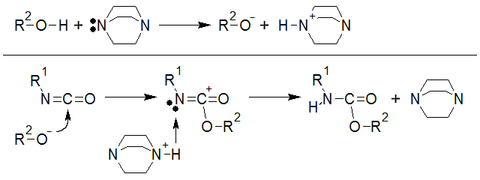

39. Mekanisme reaksi isosianat

A: Reaksi isosianat dengan senyawa hidrogen aktif disebabkan oleh pusat nukleofilik molekul senyawa hidrogen aktif menyerang atom karbon berbasis NCO. Mekanisme reaksinya adalah sebagai berikut:

40. Bagaimana struktur isosianat mempengaruhi reaktivitas gugus NCO?

A: Keelektronegatifan gugus AR: jika gugus R merupakan gugus penyerap elektron, maka kerapatan awan elektron atom C pada gugus -NCO lebih rendah, dan lebih rentan terhadap serangan nukleofil, yaitu lebih mudah melakukan reaksi nukleofilik dengan alkohol, amina dan senyawa lainnya. Jika R adalah gugus donor elektron dan ditransfer melalui awan elektron, maka kerapatan awan elektron atom C pada gugus -NCO akan meningkat, sehingga kurang rentan terhadap serangan nukleofil, dan kemampuan reaksinya dengan senyawa hidrogen aktif akan meningkat. mengurangi. B. Efek induksi: Karena diisosianat aromatik mengandung dua gugus NCO, ketika gen -NCO pertama ikut serta dalam reaksi, karena efek terkonjugasi cincin aromatik, gugus -NCO yang tidak ikut serta dalam reaksi akan berperan. gugus penyerap elektron, sehingga aktivitas reaksi gugus NCO pertama ditingkatkan, yaitu efek induksi. C. efek sterik: Dalam molekul diisosianat aromatik, jika dua gugus -NCO berada dalam cincin aromatik pada saat yang sama, maka pengaruh salah satu gugus NCO terhadap reaktivitas gugus NCO lainnya seringkali lebih signifikan. Namun, jika dua gugus NCO terletak pada cincin aromatik berbeda dalam molekul yang sama, atau dipisahkan oleh rantai hidrokarbon atau cincin aromatik, interaksi di antara keduanya menjadi kecil, dan menurun seiring bertambahnya panjang rantai hidrokarbon atau panjang rantai. peningkatan jumlah cincin aromatik.

41. Jenis senyawa hidrogen aktif dan reaktivitas NCO

A: NH2 Alifatik > Gugus aromatik Bozui OH > Air > OH Sekunder > Fenol OH > Gugus karboksil > Urea tersubstitusi > Amido > Karbamat. (Jika kerapatan awan elektron di pusat nukleofilik lebih tinggi, keelektronegatifan lebih kuat, aktivitas reaksi dengan isosianat lebih tinggi, dan kecepatan reaksi lebih cepat; jika tidak, aktivitasnya rendah.)

42. Pengaruh senyawa hidroksil terhadap reaktivitasnya dengan isosianat

A: Reaktivitas senyawa hidrogen aktif (ROH atau RNH2) berkaitan dengan sifat R, bila R merupakan gugus penarik elektron (elektronegatifitas rendah), sulit untuk mentransfer atom hidrogen, dan reaksi antara senyawa hidrogen aktif dan NCO lebih sulit; Jika R adalah substituen penyumbang elektron, reaktivitas senyawa hidrogen aktif dengan NCO dapat ditingkatkan.

43. Apa gunanya reaksi isosianat dengan air

J: Ini adalah salah satu reaksi dasar dalam pembuatan busa poliuretan. Reaksi antara keduanya pertama-tama menghasilkan asam karbamat yang tidak stabil, yang kemudian terurai menjadi CO2 dan amina, dan jika isosianat berlebih, amina yang dihasilkan bereaksi dengan isosianat membentuk urea.

44. Dalam pembuatan elastomer poliuretan, kadar air poliol polimer harus dikontrol secara ketat

A: Tidak diperlukan gelembung pada elastomer, pelapis dan serat, sehingga kandungan air dalam bahan mentah harus dikontrol dengan ketat, biasanya kurang dari 0,05%.

45. Perbedaan efek katalitik katalis amina dan timah pada reaksi isosianat

A: Katalis amina tersier memiliki efisiensi katalitik yang tinggi untuk reaksi isosianat dengan air, sedangkan katalis timah memiliki efisiensi katalitik yang tinggi untuk reaksi isosianat dengan gugus hidroksil.

46. Mengapa resin poliuretan dapat dianggap sebagai polimer blok, dan apa karakteristik struktur rantainya?

Jawaban: Karena segmen rantai resin poliuretan terdiri dari segmen keras dan lunak, maka segmen keras mengacu pada segmen rantai yang dibentuk oleh reaksi isosianat, pemanjang rantai, dan pengikat silang pada rantai utama molekul poliuretan, dan gugus ini memiliki kohesi yang lebih besar. energi, volume ruang yang lebih besar dan kekakuan yang lebih besar. Segmen lunak mengacu pada poliol polimer rantai utama karbon-karbon, yang memiliki fleksibilitas yang baik dan merupakan segmen fleksibel dalam rantai utama poliuretan.

47. Apa saja faktor yang mempengaruhi sifat bahan poliuretan?

A: Energi kohesi golongan, ikatan hidrogen, kristalinitas, derajat ikatan silang, berat molekul, segmen keras, segmen lunak.

48. Bahan baku apa yang merupakan segmen lunak dan keras pada rantai utama bahan poliuretan

A: Segmen lunak terdiri dari poliol oligomer (poliester, polieter diol, dll.), dan segmen keras terdiri dari poliisosianat atau kombinasinya dengan pemanjang rantai molekul kecil.

49. Bagaimana pengaruh segmen lunak dan segmen keras terhadap sifat bahan poliuretan?

A: Segmen lunak: (1) Berat molekul segmen lunak: dengan asumsi berat molekul poliuretan sama, jika segmen lunak adalah poliester, kekuatan poliuretan akan meningkat seiring dengan bertambahnya berat molekul poliuretan. poliester diol; Jika segmen lunaknya adalah polieter, kekuatan poliuretan menurun seiring dengan bertambahnya berat molekul polieter diol, namun perpanjangannya meningkat. (2) Kristalinitas segmen lunak: Memiliki kontribusi lebih besar terhadap kristalinitas segmen rantai poliuretan linier. Secara umum, kristalisasi bermanfaat untuk meningkatkan kinerja produk poliuretan, tetapi terkadang kristalisasi mengurangi fleksibilitas material pada suhu rendah, dan polimer kristal seringkali buram.

Segmen keras: Segmen rantai keras biasanya mempengaruhi suhu pelunakan dan leleh serta sifat suhu tinggi polimer. Poliuretan yang dibuat dengan isosianat aromatik mengandung cincin aromatik yang kaku, sehingga kekuatan polimer pada segmen keras meningkat, dan kekuatan material umumnya lebih besar daripada poliuretan isosianat alifatik, namun ketahanan terhadap degradasi ultraviolet buruk, dan mudah menguning. Poliuretan alifatik tidak berwarna kuning.

50. Klasifikasi busa poliuretan

A: (1) busa keras dan busa lunak, (2) busa kepadatan tinggi dan kepadatan rendah, (3) jenis poliester, busa jenis polieter, (4) jenis TDI, busa jenis MDI, (5) busa poliuretan dan busa poliisosianurat, (6) produksi metode satu langkah dan metode prapolimerisasi, metode kontinyu dan produksi terputus-putus, (8) busa blok dan busa cetakan.

51. Reaksi dasar dalam pembuatan busa

A: Ini mengacu pada reaksi -NCO dengan -OH, -NH2 dan H2O, dan ketika bereaksi dengan poliol, "reaksi gel" dalam proses berbusa umumnya mengacu pada reaksi pembentukan karbamat. Karena bahan baku busa menggunakan bahan baku multi fungsi, diperoleh jaringan ikatan silang yang memungkinkan sistem pembusa menjadi gel dengan cepat.

Reaksi pembusaan terjadi pada sistem pembusaan dengan adanya air. Yang disebut "reaksi berbusa" umumnya mengacu pada reaksi air dan isosianat untuk menghasilkan urea tersubstitusi dan melepaskan CO2.

52. Mekanisme nukleasi gelembung

Bahan baku bereaksi dalam cairan atau bergantung pada suhu yang dihasilkan oleh reaksi tersebut untuk menghasilkan zat gas dan menguapkan gas tersebut. Dengan berlangsungnya reaksi dan dihasilkannya sejumlah besar panas reaksi, jumlah zat gas dan penguapannya terus meningkat. Ketika konsentrasi gas meningkat melampaui konsentrasi saturasi, gelembung yang terus-menerus mulai terbentuk dalam fase larutan dan naik.

53. Peran penstabil busa dalam pembuatan busa poliuretan

A: Ini memiliki efek emulsifikasi, sehingga kelarutan timbal balik antara komponen bahan busa ditingkatkan; Setelah penambahan surfaktan silikon, karena sangat mengurangi tegangan permukaan cairan, peningkatan energi bebas yang diperlukan untuk dispersi gas berkurang, sehingga udara yang terdispersi dalam bahan mentah lebih mungkin ternukleasi selama proses pencampuran, yang mana berkontribusi pada produksi gelembung kecil dan meningkatkan stabilitas busa.

54. Mekanisme stabilitas busa

A: Penambahan surfaktan yang tepat kondusif untuk pembentukan dispersi gelembung halus.

55. Mekanisme pembentukan busa sel terbuka dan busa sel tertutup

A: Mekanisme pembentukan busa sel terbuka: Dalam kebanyakan kasus, ketika ada tekanan besar di dalam gelembung, kekuatan dinding gelembung yang dibentuk oleh reaksi gel tidak tinggi, dan film dinding tidak dapat menahan tegangan yang ditimbulkan. dengan meningkatnya tekanan gas, lapisan dinding gelembung tertarik, dan gas keluar dari celah tersebut, membentuk busa sel terbuka.

Mekanisme pembentukan busa sel tertutup: Untuk sistem gelembung keras, karena reaksi polieter poliol dengan multi-fungsi dan berat molekul rendah dengan poliisosianat, kecepatan gel relatif cepat, dan gas dalam gelembung tidak dapat memecahkan dinding gelembung , sehingga membentuk busa sel tertutup.

56. Mekanisme pembusa bahan pembusa fisik dan bahan pembusa kimia

A: Bahan peniup fisik: Bahan peniup fisik adalah pori-pori busa yang terbentuk melalui perubahan bentuk fisik suatu zat, yaitu melalui pemuaian gas terkompresi, penguapan cairan atau pelarutan padatan.

Bahan peniup kimia: Bahan peniup kimia adalah senyawa yang bila terurai oleh panas, melepaskan gas seperti karbon dioksida dan nitrogen dan membentuk pori-pori halus dalam komposisi polimer.

57. Metode pembuatan busa poliuretan lunak

A: Metode satu langkah dan metode prapolimer

Metode prapolimer: yaitu reaksi polieter poliol dan kelebihan TDI dibuat menjadi prapolimer yang mengandung gugus NCO bebas, kemudian dicampur dengan air, katalis, penstabil, dll., untuk membuat busa. Metode satu langkah: Berbagai bahan mentah dicampur langsung ke dalam kepala pencampur melalui perhitungan, dan satu langkah dibuat dari busa, yang dapat dibagi menjadi kontinyu dan intermiten.

58. Karakteristik pembusaan horizontal dan pembusaan vertikal

Metode pelat tekanan seimbang: ditandai dengan penggunaan kertas atas dan pelat penutup atas. Metode alur luapan: ditandai dengan penggunaan alur luapan dan pelat pendaratan sabuk konveyor.

Karakteristik pembusaan vertikal: Anda dapat menggunakan aliran kecil untuk mendapatkan luas penampang balok busa yang besar, dan biasanya menggunakan mesin pembusa horizontal untuk mendapatkan bagian balok yang sama, tingkat alirannya 3 hingga 5 kali lebih besar dari pada vertikal berbusa; Karena penampang blok busa yang besar, tidak ada kulit atas dan bawah, dan kulit tepinya juga tipis, sehingga kehilangan pemotongan sangat berkurang. Peralatan tersebut mencakup area kecil, tinggi pabrik sekitar 12 ~ 13m, dan biaya investasi pabrik dan peralatan lebih rendah dibandingkan dengan proses pembusaan horizontal; Hopper dan modelnya dapat dengan mudah diganti untuk menghasilkan badan busa berbentuk silinder atau persegi panjang, terutama billet busa bundar untuk pemotongan berputar.

59. Poin dasar pemilihan bahan baku untuk pembuatan busa lunak

A: Poliol: polieter poliol untuk busa blok biasa, berat molekul umumnya 3000 ~ 4000, terutama polieter triol. Triol polieter dengan berat molekul 4500 ~ 6000 digunakan untuk busa berketahanan tinggi. Dengan bertambahnya berat molekul, kekuatan tarik, pemanjangan dan ketahanan busa meningkat. Reaktivitas polieter serupa menurun. Dengan meningkatnya derajat fungsional polieter, reaksinya relatif dipercepat, derajat ikatan silang poliuretan meningkat, kekerasan busa meningkat, dan perpanjangannya menurun. Isosianat: Bahan baku isosianat dari busa blok lunak poliuretan terutama adalah toluena diisosianat (TDI-80). Aktivitas TDI-65 yang relatif rendah hanya digunakan untuk busa poliuretan poliester atau busa polieter khusus. Katalis: Manfaat katalitik dari busa lunak curah secara kasar dapat dibagi menjadi dua kategori: satu adalah senyawa organologam, stannous caprylate adalah yang paling umum digunakan; Jenis lainnya adalah amina tersier, yang biasa digunakan sebagai dimetilaminoetil eter. Penstabil busa: Dalam busa curah poliuretan poliester, surfaktan non-silikon terutama digunakan, dan dalam busa curah polieter, kopolimer olefin teroksidasi organosilika terutama digunakan. Bahan pembusa: Secara umum, hanya air yang digunakan sebagai bahan pembusa bila kepadatan gelembung blok lunak poliuretan lebih besar dari 21 kg per meter kubik; Senyawa dengan titik didih rendah seperti metilen klorida (MC) digunakan sebagai bahan peniup tambahan hanya dalam formulasi dengan kepadatan rendah.

60. Pengaruh kondisi lingkungan terhadap sifat fisik busa blok

A: Pengaruh suhu: reaksi pembusaan poliuretan semakin cepat seiring dengan meningkatnya suhu bahan, yang akan menyebabkan risiko pembakaran inti dan kebakaran pada formulasi sensitif. Pengaruh kelembaban udara: Dengan meningkatnya kelembaban, akibat reaksi gugus isosianat pada busa dengan air di udara, kekerasan busa menurun dan perpanjangannya meningkat. Kekuatan tarik busa meningkat seiring dengan bertambahnya gugus urea. Pengaruh tekanan atmosfer: Untuk formula yang sama, ketika berbusa pada ketinggian yang lebih tinggi, kepadatannya berkurang secara signifikan.

61. Perbedaan utama antara sistem bahan baku yang digunakan untuk busa lunak cetakan dingin dan busa cetakan panas

A: Bahan baku yang digunakan dalam cetakan pengawetan dingin memiliki reaktivitas yang tinggi, dan tidak memerlukan pemanasan eksternal selama pengawetan, mengandalkan panas yang dihasilkan oleh sistem, reaksi pengawetan pada dasarnya dapat diselesaikan dalam waktu singkat, dan cetakan dapat dilepaskan dalam beberapa menit setelah injeksi bahan mentah. Reaktivitas bahan baku busa cetakan pengawetan panas rendah, dan campuran reaksi perlu dipanaskan bersama dengan cetakan setelah berbusa di dalam cetakan, dan produk busa dapat dilepaskan setelah matang sepenuhnya di saluran pemanggangan.

62. Apa ciri-ciri busa lunak cetakan dingin dibandingkan dengan busa cetakan panas

A: ① Proses produksi tidak memerlukan panas luar, dapat menghemat banyak panas; ② Koefisien sag tinggi (rasio keruntuhan), performa kenyamanan yang baik; ③ Tingkat rebound yang tinggi; ④ Busa tanpa bahan tahan api juga memiliki sifat tahan api tertentu; ⑤ Siklus produksi yang pendek, dapat menghemat cetakan, menghemat biaya.

63. Karakteristik dan kegunaan masing-masing gelembung lunak dan gelembung keras

A: Karakteristik gelembung lunak: Struktur sel gelembung lunak poliuretan sebagian besar terbuka. Umumnya memiliki kepadatan rendah, pemulihan elastis yang baik, penyerapan suara, permeabilitas udara, pelestarian panas dan sifat lainnya. Kegunaan: Terutama digunakan untuk furnitur, bahan bantalan, bahan bantalan kursi kendaraan, berbagai bahan komposit laminasi bantalan lembut, busa lunak industri dan sipil juga digunakan sebagai bahan filter, bahan insulasi suara, bahan tahan guncangan, bahan dekoratif, bahan pengemas dan bahan isolasi termal.

Karakteristik busa kaku: busa poliuretan memiliki bobot yang ringan, kekuatan spesifik yang tinggi, dan stabilitas dimensi yang baik; Kinerja isolasi termal dari busa kaku poliuretan lebih unggul. Kekuatan perekat yang kuat; Kinerja penuaan yang baik, masa pakai adiabatik yang panjang; Campuran reaksi mempunyai fluiditas yang baik dan dapat mengisi rongga atau ruang berbentuk kompleks dengan lancar. Bahan baku produksi busa keras poliuretan memiliki reaktivitas tinggi, dapat mencapai proses curing yang cepat, serta dapat mencapai efisiensi tinggi dan produksi massal di pabrik.

Kegunaan: Digunakan sebagai bahan isolasi untuk lemari es, freezer, wadah berpendingin, penyimpanan dingin, isolasi pipa minyak dan pipa air panas, insulasi dinding dan atap bangunan, papan sandwich insulasi, dll.

64. Poin-poin penting dari desain formula gelembung keras

A: Poliol: polieter poliol yang digunakan untuk formulasi busa keras umumnya merupakan poliol polipropilen oksida berenergi tinggi, bernilai hidroksil tinggi (berat molekul rendah); Isosianat: Saat ini, isosianat yang digunakan untuk gelembung keras terutama adalah polimetilen polifenil poliisosianat (umumnya dikenal sebagai PAPI), yaitu MDI mentah dan MDI terpolimerisasi; Bahan peniup :(1) Bahan peniup CFC (2) Bahan peniup HCFC dan HFC (3) bahan peniup pentana (4) air; Penstabil busa: Penstabil busa yang digunakan untuk formulasi busa kaku poliuretan umumnya merupakan polimer blok dari polidimetilsiloksan dan polioksolefin. Saat ini, sebagian besar penstabil busa sebagian besar adalah tipe Si-C; Katalis: Katalis formulasi gelembung keras sebagian besar adalah amina tersier, dan katalis organotin dapat digunakan dalam acara-acara khusus; Aditif lainnya: Sesuai dengan persyaratan dan kebutuhan berbagai penggunaan produk busa kaku poliuretan, penghambat api, bahan pembuka, penghambat asap, bahan anti penuaan, bahan anti jamur, bahan penguat dan bahan tambahan lainnya dapat ditambahkan ke dalam formula.

65. Prinsip persiapan busa cetakan kulit utuh

A: integral skin foam (ISF), disebut juga self skinning foam (self skinning foam), merupakan busa plastik yang menghasilkan kulit padat sendiri pada saat pembuatannya.

66. Karakteristik dan kegunaan elastomer mikropori poliuretan

A: Karakteristik: elastomer poliuretan adalah polimer blok, umumnya terdiri dari segmen lunak rantai panjang fleksibel oligomer poliol, diisosianat dan pemanjang rantai untuk membentuk susunan alternatif segmen keras, segmen keras dan segmen lunak, membentuk unit struktural yang berulang. Selain mengandung gugus ester amonia, poliuretan dapat membentuk ikatan hidrogen di dalam dan antar molekul, dan segmen lunak dan keras dapat membentuk daerah mikrofasa dan menghasilkan pemisahan mikrofasa.

67. Apa karakteristik kinerja utama elastomer poliuretan

A: Karakteristik kinerja: 1, kekuatan dan elastisitas tinggi, dapat berada dalam berbagai kekerasan (Shaw A10 ~ Shaw D75) untuk menjaga elastisitas tinggi; Umumnya kekerasan rendah yang dibutuhkan dapat dicapai tanpa pemlastis, sehingga tidak ada masalah yang disebabkan oleh migrasi pemlastis; 2, dengan kekerasan yang sama, daya dukung lebih tinggi dibandingkan elastomer lainnya; 3, ketahanan aus yang sangat baik, ketahanan ausnya 2 hingga 10 kali lipat dari karet alam; 4. Ketahanan minyak dan bahan kimia yang sangat baik; Tahan radiasi poliuretan aromatik; Ketahanan oksigen dan ketahanan ozon yang sangat baik; 5, ketahanan benturan tinggi, ketahanan lelah yang baik dan ketahanan guncangan, cocok untuk aplikasi lentur frekuensi tinggi; 6, fleksibilitas suhu rendah baik; 7, poliuretan biasa tidak dapat digunakan di atas 100 ℃, tetapi penggunaan formula khusus dapat menahan suhu tinggi 140 ℃; 8, biaya pencetakan dan pemrosesan relatif rendah.

68. Elastomer poliuretan diklasifikasikan menurut poliol, isosianat, proses pembuatan, dll

A: 1. Menurut bahan baku poliol oligomer, elastomer poliuretan dapat dibagi menjadi jenis poliester, jenis polieter, jenis poliolefin, jenis polikarbonat, dll. Jenis polieter dapat dibagi menjadi jenis polytetrahydrofuran dan jenis polipropilen oksida sesuai dengan varietas tertentu; 2. Menurut perbedaan diisosianat, dapat dibagi menjadi elastomer alifatik dan aromatik, dan dibagi lagi menjadi tipe TDI, tipe MDI, tipe IPDI, tipe NDI dan tipe lainnya; Dari proses pembuatannya, elastomer poliuretan secara tradisional dibagi menjadi tiga kategori: tipe pengecoran (CPU), termoplastisitas (TPU) dan tipe pencampuran (MPU).

69. Apa saja faktor yang mempengaruhi sifat elastomer poliuretan dari sudut pandang struktur molekul?

A: Dari sudut pandang struktur molekul, elastomer poliuretan adalah polimer blok, umumnya terdiri dari poliol oligomer segmen lunak rantai panjang yang fleksibel, diisosianat dan pemanjang rantai untuk membentuk susunan alternatif segmen keras, segmen keras dan segmen lunak, membentuk susunan yang berulang-ulang satuan struktural. Selain mengandung gugus ester amonia, poliuretan dapat membentuk ikatan hidrogen di dalam dan antar molekul, dan segmen lunak dan keras dapat membentuk daerah mikrofasa dan menghasilkan pemisahan mikrofasa. Karakteristik struktural ini membuat elastomer poliuretan memiliki ketahanan aus dan ketangguhan yang sangat baik, yang dikenal sebagai "karet tahan aus".

70. Perbedaan kinerja antara jenis poliester biasa dan elastomer jenis polytetrahydrofuran ether

A: Molekul poliester mengandung lebih banyak gugus ester polar (-COO-), yang dapat membentuk ikatan hidrogen intramolekul yang kuat, sehingga poliester poliuretan memiliki kekuatan, ketahanan aus, dan ketahanan minyak yang tinggi.

Elastomer yang dibuat dari polieter poliol memiliki stabilitas hidrolisis yang baik, tahan cuaca, fleksibilitas suhu rendah dan ketahanan jamur. Sumber artikel/Penelitian Pembelajaran Polimer

Waktu posting: 17 Januari 2024